冲压自动化生产线的生产计划组织和柔性生产

|

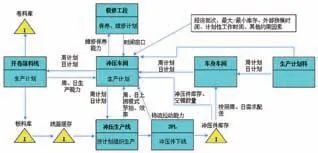

文/段志强·上汽通用五菱汽车股份有限公司 针对提升整车制造冲压车间精益生产能力,有效的生产计划组织和柔性生产运行尤为重要。通过高效的生产计划组织提升一个流连续生产能力,改进过程生产瓶颈,提高生产率,提升精益生产输出能力;通过柔性生产来满足当前汽车复杂巨变形势下的更新迭代速度,加快所需求的多品种、小批量弹性生产模式,快速适应生产变化需求,不断提升冲压自动化生产柔性加工能力。 市场需求变化快速,整车工厂生产计划需实时动态调整以满足市场需求,作为整车制造头道工序的冲压车间需要快速有效组织生产计划、调整生产模式、管理模式以满足整车制造的需求。有效的生产计划组织,一方面保证上下游工序的拉式生产,另一方面提升现场精细、精益、精准制造能力,降低生产制造成本。柔性生产加工能力改变车间传统单一的生产模式,具有生产加工能力高、灵活性强等特点。 生产计划组织 生产计划组织,重点研究冲压车间运行的关键因子的生产计划制定,其与上工序开卷落料、下工序车身焊装车间上线、后勤区域模具维修保养以及自制件下线、仓储管理和冲压自动线本身运行节拍、经济批次、生产效率等交叉关联、互相影响。 生产计划关联图 生产计划是联动上下游工序的枢纽,生产计划长周期精准定义、动态调整,不仅可以满足下工序车身焊装车间冲压件上线需求,而且支持上工序开卷落料线板料生产和卷料计划拉动,同时明确了模具维修、保养时间窗口,固化了冲压自制件下线仓储资源的配置需求,如图1 所示。

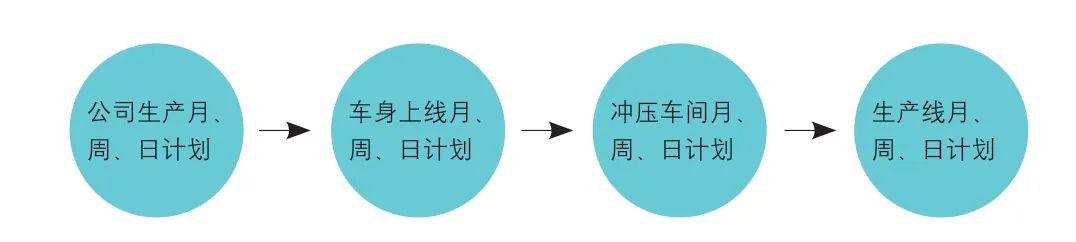

图1 生产计划关联约束图 生产计划需求分析 根据车身上线计划测算月度/周冲压产能需求计划,PA、PB、PC……为A 车型、B 车型、C 车型……对应冲压件冲次需求,具体如图2 所示。

图2 3 月份车身上线计划 Ai×PAi+Bi×PBi+Ci×PCi+…=Si ⑴式中:i 为生产周期。 根据以上测算: ⑴月/周冲压件冲次需求为Si; ⑵每日冲压件冲次需求为Si÷i; ⑶冲压生产计划排产工时需求为T=Si÷i÷(SPH×生产效率)+计划性停线时间。 由以上可知,冲压车间按照每日冲次Si÷i、排产工时T,即可保证冲压生产处于一个理想均衡的状态,根据后工序需求拉动前序生产,如图3 所示。

图3 后工序需求拉动前序生产 生产计划编排原则 制定冲压生产计划,具体可根据约束条件采用人工编排或搭建系统进行编排,排产原则一致。 冲压生产计划编排的约束因素主要有车身上线计划、生产计划排产工时、每日冲压件冲次需求数量、排产库存、经济批次、空框包装数量/经济批次、冲压件生产节拍SPH、生产效率、计划性停线时间、模具维修保养时间窗口、冲压件下线周转入库时间等。 冲压生产计划排产总体原则: ⑴按照排产计划,Σ 冲压件生产时间+计划性停线时间=冲压生产计划排产工时。 ⑵排产库存+经济批次≤最大库存。 ⑶按照排产系数优先级进行排产,排产系数=空框包装数量/经济批次。 ⑷冲压件库存-车身每日上线≥最小库存。 ⑸模具维修保养窗口时间≤生产排产间隔时间。⑹冲压件下线周转时间≤单批次生产时间。 ⑺其他约束条件:物流入库干涉和时间窗口干涉。 在排产工时、冲次数一定的情况下,冲压生产计划总体以经济批次和排产系数为主,同时要考虑其他约束因素。 经济批次设置 针对每一种冲压件经济批次数量L 的设置受生产理论节拍SPH、生产效率η、计划性停线时间t、最大库存max、最小库存min、库存安全系数K、工位器具单框包装量P、外部切换准备时间T、冲压件周需求数Q 等约束因素影响。 经济批次数量设置原则: ⑴经济批次数量≥min[(外部切换时间-计划性停线时间)×理论节拍×生产效率,冲压件周需求数量],即L=min[(T-t)×SPH×η,Q]。 ⑵经济批次L =数量×整数倍单框工位器具包装数,即L=n×P。 ⑶排产库存=(最小库存~库存安全系数×最小库存)=(min ~K×min),K 为安全库存系数,依据冲压车间整体制造能力综合考虑制定。 ⑷最小库存=冲压件紧急排产生产下线并配送至车身线旁所需时间×车身生产JPH。 ⑸经济批次数量决定了板料包装数量,即L=n×板料单包包装料。 外部切换时间,指下一个产品准备至可切换状态所需时间,通常包含模具、板料吊装及其他生产准备所需时间。外部切换时间是经济批次数量设置的决定因素,若经济批次生产时间小于外部切换准备时间就会出现待模、待料等情况,导致停机损失;特殊情况如订单车、配件补充等非常规生产无法避免以上情况,则尽量安排在计划性停线、停机时间进行。 精益生产计划组织 冲压生产计划的编排直接影响车间生产制造成本,均衡生产和经济批次是生产计划的主要影响因素。 ⑴均衡生产。 均衡生产就是把产品流量的波动尽可能控制到最小程度。既要控制总量均衡,连续两个时间段之间的总生产量的波动控制到最小程度,又要控制各品种的数量均衡。 总量均衡,如果产品的流量出现了波动,相应的设备、人员、库存以及其他各种必要的生产要素必然要按满足生产量的高峰期做准备,特别是人员和库存方面。在生产量减少的时间段,与高峰期相比就容易产生人员和库存等浪费,同时会造成上下序准备的浪费。 品种数量均衡,如果品种数量出现了波动,部分产品会出现低于最小库存,需协调额外资源紧急组织生产以避免下工序车间停机停线;部分产品会高于最大库存或按照非经济批次生产等,会造成溢库、待模待料等问题。 ⑵经济批次。 多品种小批量的生产模式,促使产品交货期缩短、库存更精益。原则上分析,经济批次越精益,板料、冲压件的库存会越精益,占用资本会减少。同时,板料、冲压件库存的精益会有利于管理幅度更小、工装器具、仓储空间等导入减少,推进车间运行制造成本降低。但缩小经济批次数量,就会增加产品切换频次,增加切换时间,影响设备开动率,最终影响生产率输出,导致车间制造成本增加,同时会增加冲压件无法满足下工序车身上线需求的风险: ①从生产率输出上分析,作业批量规模缩小至原来的百分之几,作业切换时间就应该相应缩短至原来的百分之几,则生产率输出不变。 ②从切换损失上分析,内部切换时间尽可能转换成外部切换时间,提升设备开动率,提高生产率输出。 ③节拍越高,生产效率越高,制造成本越低,批量生产时间也会越短,但要求外部切换时间更快,否则会引起待模待料及停线损失。 ④动平衡关系。 经济批次数量与产品切换频次之间存在一定的成本平衡关系: 降低经济批次数量减少的生产制造成本≥增加产品切换频次增高的生产制造成本。 柔性生产 针对冲压自动化生产线而言,柔性生产是一种柔性制造技术,引入生产、人员、模具、工位器具、端拾器等柔性可快速调整生产组织,进一步提升车间精益、精准制造能力。 ⑴人员柔性。 ①结构柔性。 为降低冲压生产制造成本,按照车间主体业务结构差异性划分为外包业务和内控业务。针对内控业务,按照人员结构划分为实习生、派遣工和合同工,差异化开展相应工作。 ②生产线柔性。 生产线设备、产品存在差异,不同生产线对应员工操作技能有差异,面对多品种、小批量生产常态化趋势,为快速实现生产切换和达到敏捷制造,开展人员生产线柔性培训。 ③岗位及技能柔性。 为保证生产稳定性,开展一岗三人和一人三岗柔性工作,提升岗位柔性工作能力。 ⑵模具柔性。 模具柔性就是模具线除满足母线生产外,同时满足备用生产线生产条件。满足生产线全柔性,可在设备大的故障时快速组织生产转线,降低产能不足风险,同时可根据产能动态调整模具线布置,提升生产率和降低生产制造成本。 ⑶工位器具柔性。 工位器具由于专用性导致数量多,制作成本高,库房仓储空间的需求较大,库房管理幅度大,且存在产品更迭时改造难度大、成本高、周期长等问题。建立统一的自制件工位器具平台化,实现工位器具柔性亟待解决。 柔性工位器具:不同冲压件共用料架或通过调整局部料架结构以满足不同冲压件装框要求的料架。 实现手段:设计阶段按照产品数模比对零件尺寸、轮廓寻求共同点,确定包装最优位置和结构,并设计为快速可调、可换的稳定结构,通常按照系列化和模块化实施。 系列化:冲压件工位器具按零件装框方式,优化为悬挂类、摆放类、抽拉类、堆垛式等系列。 模块化:工位器具上的柔性部件,按结构分类进行标准模块制作,缩短料架的制造周期和降低制造成本。 工位器具柔性满足不同冲压件包装共用,可实现: ①降低工位器具导入数量,相应的减少制造成本和库房仓储面积: n 种冲压件专用:测算总包装量=n×(排产库存+经济批次)=n×(R+L)=n×R+n×L; n 种冲压件柔性共用:测算总包装量=n×Ri+L×(n+1)/2; 可知,柔性后工位器具包装量导入可减少=n×Ri+n×L-[n×Ri+L×(n+1)/2]=n×L/2-L/2。 ②冲压件弹性包装量,如A、B、C、D 四个车型,当A 车型产量降低和其他某车型产量增加时,那么A 车型工位器具可直接移交其他产量增加车型使用,不需额外制作工位器具即可满足包装需求。 ⑷端拾器柔性。 新车型研发和换代周期不断缩短,每条模具线配套端拾器的成本在10 万元左右,一个新车型项目中端拾器投入的成本需百万元左右。多车型不同模具线共用端拾器一定程度上可降低成本,并针对手工更换端拾器,亦可缩短模具切换时间和降低员工劳动强度。 实现不同模具线端拾器共用的方法,可应用于型面较为相似的模具线。首先对端拾器共用可能性进行分析,根据模具及产品数模查找布置吸盘时可利用的共用型面,然后在可共用型面处现场布置吸盘,通过吸盘位置调整、弹性杆布置、路径调试、安全点设置、低速试运行测试等,最终通过现场验证以满足不同模具线正常生产节拍下使用要求。 ⑸生产柔性。 基于以上柔性手段的实施,当生产计划动态调整时,基于车身上线需求变化和冲压生产饱和度变化,动态调整生产班次组织,最大化降低冲压生产制造成本。

本文初步探究了冲压自动化的生产计划组织和生产柔性,通过有效实施推进冲压精准、精细、精益制造能力不断提升,降低冲压生产制造成本,并提高冲压生产柔性能力。随着汽车行业发展,冲压智能化、无人化、数字化等应用场景以崭新角色融入现场,我们一方面要做深、做细基础主体业务,同时要不断创新创造,持续探究冲压生产新模式。 |